在智能制造转型浪潮中,车间物料管理面临多重挑战:物料种类繁杂、流转速度快、人工登记易出错、库存状态不透明……这些问题导致生产延误、成本增加甚至质量隐患。RFID(无线射频识别)技术通过读写器与天线的协同工作,实现了物料信息的实时采集与动态追踪,为车间管理提供了“可视化、自动化、精准化”的解决方案。本文以上海营信信息的RFID产品为例,解析其在物料管理中的具体应用与价值。

一、应用背景:传统物料管理的痛点与智能化需求

智能制造车间对物料管理的核心要求是“实时、准确、高效”,但传统方式存在明显短板:

人工登记低效:物料出入库依赖纸质台账或条码扫描,操作耗时且易漏记;

信息滞后:库存数据更新依赖定期盘点,无法实时反映物料消耗与剩余情况;

错配风险高:相似物料(如不同规格的螺丝)易因人工识别错误导致生产事故;

追溯困难:物料流转路径不清晰,质量问题发生时难以定位责任环节。

RFID技术的引入,通过非接触式识别与实时数据传输,解决了上述痛点,成为车间物料管理智能化的关键工具。

二、RFID物料管理方案:读写器与天线的协同设计

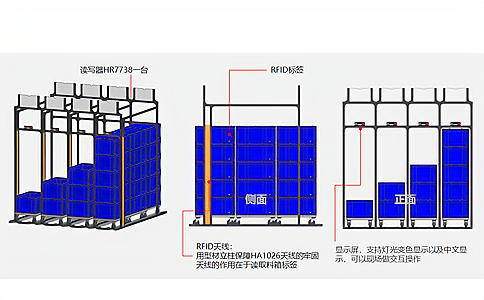

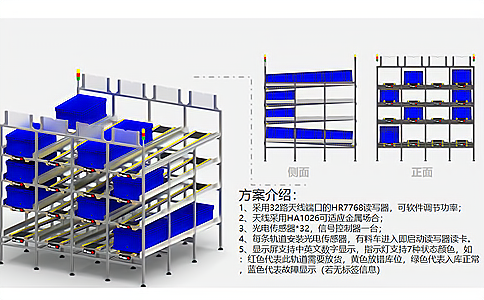

上海营信信息提供的RFID物料管理方案,以“读写器+天线+电子标签”为核心,构建覆盖物料全生命周期的识别网络:

1. 标签绑定:为每类物料(如原材料、半成品、工具)粘贴抗金属(如UT6601)、耐高温的RFID标签,存储物料ID、规格、批次等信息;

2. 天线部署:在仓库货架、生产线工位、出入库门禁等关键节点安装RFID超高频UA2626天线,形成覆盖全车间的识别区域;

3. 读写器集成:固定式RFID超高频UR6258读写器连接超高频圆极化天线UA2626,自动采集物料标签数据;手持式RFID 超高频八核安卓系统手持终端MT7用于移动盘点或异常处理;

4. 数据联动:读写器将数据传输至MES(制造执行系统)或WMS(仓库管理系统),实现库存更新、生产调度与质量追溯的自动化。

技术优势:天线支持多标签同时识别,读写器单次可读取20+物料标签,即使物料重叠或快速移动也能精准采集数据。

三、应用详情:覆盖物料管理全场景的智能化实践

1. 物料出入库管理:

物料入库时,天线自动识别标签,系统记录物料名称、数量、供应商信息,并分配存储位置;

出库时,系统根据生产订单自动匹配物料,读写器核对标签信息,防止错发、漏发。

2. 生产过程监控:

物料流转至工位时,工位天线读取标签,系统记录加工开始时间、操作人员信息;

半成品转移时,标签数据同步更新,确保生产进度与物料状态实时可见。

3. 设备与工具管理:

为设备、模具粘贴RFID标签,记录使用次数、维护周期;

工具柜集成读写器,员工取用工具时系统自动登记,归还时核对完整性。

4. 质量控制:

物料标签关联质检报告,系统在加工前自动核查质量状态,阻止不合格物料流入生产;

成品下线时,标签存储生产批次、检测数据,支持质量追溯。

5. 安全管理:

危险物料(如化学品)标签绑定安全使用规范,系统在取用时推送操作提醒;

未授权人员试图取用物料时,系统立即触发警报。

四、应用效益:智能化带来的效率提升与错误率降低

1. 操作效率提升:

物料出入库时间从10分钟/批次缩短至2分钟,员工可专注核心生产任务;

盘点效率提升5倍以上,手持读写器3分钟完成全货架盘点。

2. 错误率降低:

标签数据由系统自动采集,消除人工登记错误;

物料匹配准确率达100%,避免因错配导致的生产返工。

3. 管理透明化:

物料库存、位置、状态实时更新,管理者可通过手机或电脑随时查询;

生产数据与物料数据关联分析,优化排产与库存策略。

五、结语:RFID技术,推动车间管理向“智能自治”演进

RFID读写器与天线的应用,不仅解决了传统物料管理的效率与准确性问题,更通过数据驱动实现了生产流程的优化与风险的可控。从物料入库到成品下线,从设备维护到质量追溯,RFID技术构建了一个“感知-分析-决策”的闭环系统,使车间管理从“人工经验驱动”转向“数据智能驱动”。

上海营信信息提供的RFID解决方案,已帮助多家制造企业实现物料管理智能化升级。无论是缩短生产准备时间、减少资源浪费,还是构建透明可控的生产体系,RFID技术都是迈向“工业4.0”与“精益制造”的核心支撑。未来,随着物联网技术的深化,RFID将成为车间智能管理的“基础设施”,持续赋能制造业的高质量发展。

无论产品咨询、还是RFID相关技术探讨,欢迎与我们联系,超15年行业经验的我们有专业的技术支持为您提供服务。

上海营信专注于研发生产RFID读写器/天线/电子标签/手持终端和系统集成。我们的RFID读写器和天线可以用于许多不同的领域,如医疗耗材管理、试管试剂管理、档案管理、仓储管理、资产管理、图书管理、智能制造、工业自动识别等多个领域,欢迎与我们合作,上海营信,经营诚信 值得您信赖。

相关RFID读写器/天线硬件产品介绍

相关RFID读写器/天线解决方案介绍

相关RFID读写器/天线应用案例介绍

相关RFID技术文章科普分享

请继续浏览相关产品与解决方案,或点击右边下载: RFID读写器和应用方案PDF电子版彩页 或扫描下方视频号查看我们的应用测试视频