随着汽车制造向智能化转型,RFID技术正在成为生产车间的"数字神经"。想象一下:当数万个零件在流水线上快速流动时,传统人工扫码不仅效率低下,在油污粉尘环境中还容易出错。而通过植入RFID电子标签和读写器天线,每个零件都拥有了"电子身份证",手持机轻轻一扫,就能实现从焊接、喷涂到总装的全流程追踪。这种无接触式识别技术,正推动着汽车制造业的数字化革命。

焊接车间的"火眼金睛"

在火花飞溅的焊接车间,普通条码标签常常因高温油污失效。某德系品牌引入 RFID超高频(UHF)抗金属标签UT9795后,将电子标签植入焊接机器人吊臂,配合固定在工位的读写器与天线,实现了车型自动识别。当搭载不同车型的吊轨车经过时,读写器能在0.3秒内完成信息匹配,准确率提升至99.9%。更关键的是,这些指甲盖大小的标签能承受800℃高温和强磁场干扰,彻底解决了传统方式在恶劣环境下的识别难题。

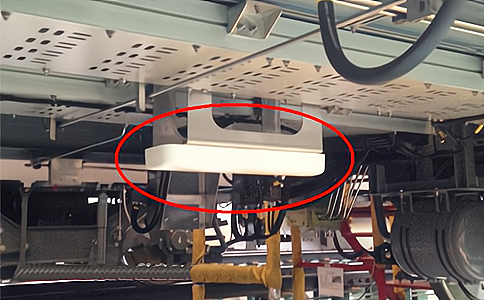

装配线的"智慧大脑"

走进总装车间,每个价值较高的发动机、变速箱都贴有专属RFID超高频远距离抗金属标签UT9135。管理人员通过手持机MT3扫描,不仅能查看零件批次、供应商信息,还能追溯装配时间节点。某国产新能源车企采用该技术后,混装错误率下降82%,同时实现了三大突破:

一是读写器天线与MES系统直连,实时更新生产进度;

二是电子标签可重复写入,灵活调整工艺参数;

三是通过门式读写器自动采集数据,省去了人工记录环节。这种"一物一码"的管理模式,让每辆车的零件配置都有据可查。

仓储物流的"隐形管家"

在零部件仓库,传统管理需要人工核对上千个SKU。如今采用RFID方案后,只需在货架安装超高频读写器UR8283与超高频天线UA2626,当贴有电子标签的零件进出时,系统会自动记录库存变动。某日系车企的实践显示,其广东工厂通过部署200台手持机,使盘点效率提升20倍。更智能的是,系统能根据读写器采集的数据,自动预警低库存零件,并生成采购建议。这种动态监控能力,确保了JIT(准时制)生产模式的高效运转。

从防错的焊接工装到可追溯的总装流程,再到智能化的仓储管理,RFID技术正在重塑汽车制造的全价值链。随着5G与物联网技术的发展,未来读写器与天线可能直接集成到生产设备中,电子标签也会向微型化、柔性化演进。当每个零件都能"自报家门",汽车制造的智能化革命才真正拉开序幕。这场静悄悄的技术变革,正在用数据流打通传统制造的任督二脉。

请继续浏览相关产品与解决方案,或下载: RFID读写器和应用方案PDF电子版彩页

返回顶部